- מְחַבֵּר Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 02:58.

- שונה לאחרונה 2025-06-01 06:42.

הרעיון של ייצור רזה הוצג במפעלים רוסיים לא מזמן, בהשוואה למדינות זרות, שם החלה להיות מיושמת פילוסופיית קייזן בשנות החמישים. לפני עשור, רק שליש ממפעלי התעשייה הרוסיים היו מעוניינים לייעל את הייצור. כעת בניית מערכות ייצור יעילות, בנוסף לייצור וייעוץ תעשייתי דיסקרטי, משמשת לא רק חברות גדולות, אלא גם בינוניות במגזרים רבים במשק.

אבות מערכת הייצור הרזה הם ענקיות הרכב פורד וטויוטה. בקרב חברות זרות המיישמות בהצלחה את עקרונות ייצור ה- Lean, כגון נייקי, טקסטרון, פארקר, אינטל. תחילת השימוש הפעיל בטכנולוגיות Lean במדינתנו נחשבת לשנת 2006, אז התקיים פורום הרזיה הראשון ברוסיה. החלוצים ביצירת מערכות ייצור רזות מקומיות הם יצרני הרכב המפורסמים שלנו - GAZ ו- KAMAZ. Rusal, Rosatom, Eurochem, TVEL, Sberbank ורבים אחרים מובילים בקרב החברות המשתמשות במערכות ושיטות אופטימיזציה Lean.

יישום הלוגיסטיקה של ייצור רזה במפעלים רוסים זוכה לתמיכה ממלכתית ומוסדר על ידי סטנדרטים מרכזיים: GOST ממוספרים R 57522-2017, R 57523-2017, R 57524-2017, כמו גם המלצות תעשייתיות שאושרו על פי צו משרד התעשייה. ומסחר.

המונח "ייצור רזה" או LIN הוא תרגום סמנטי של ההגדרות באנגלית "ייצור רזה", "רזה ייצור" ותמלול הקיצור שלהם LEAN.

ייצור רזה מובן כמערכת ניהול ארגוני המאפשרת לך לשפר את איכות העבודה תוך הפחתת עלויות על ידי צמצום הפסדים.

התרגום לאנגלית-רוסית של המילה lean הוא "רזה, רזה, דק". כדי להיות כזה, אתה צריך לאבד עודפי שומן. באשר לתחום הייצור, המשמעות היא שיש צורך להיפטר מהפסדים ובכך להפחית עלויות. לכן, ייצור רזה נקרא לפעמים רזה.

שלושה מושגים של ייצור LIN

המהות של ייצור Lean תוארה על ידי ג'י פורד, שאמר:.

במערכת הייצור Lean, שני היבטים הם בסיסיים:

- יש צורך לשתף כל עובד בחברה בהליכי האופטימיזציה.

- על המיזם להיות ממוקד באופן מרבי באינטרסים של הצרכן.

מבחינה רעיונית, מערכת ייעול הייצור העולמית מבוססת על שלושה עקרונות.

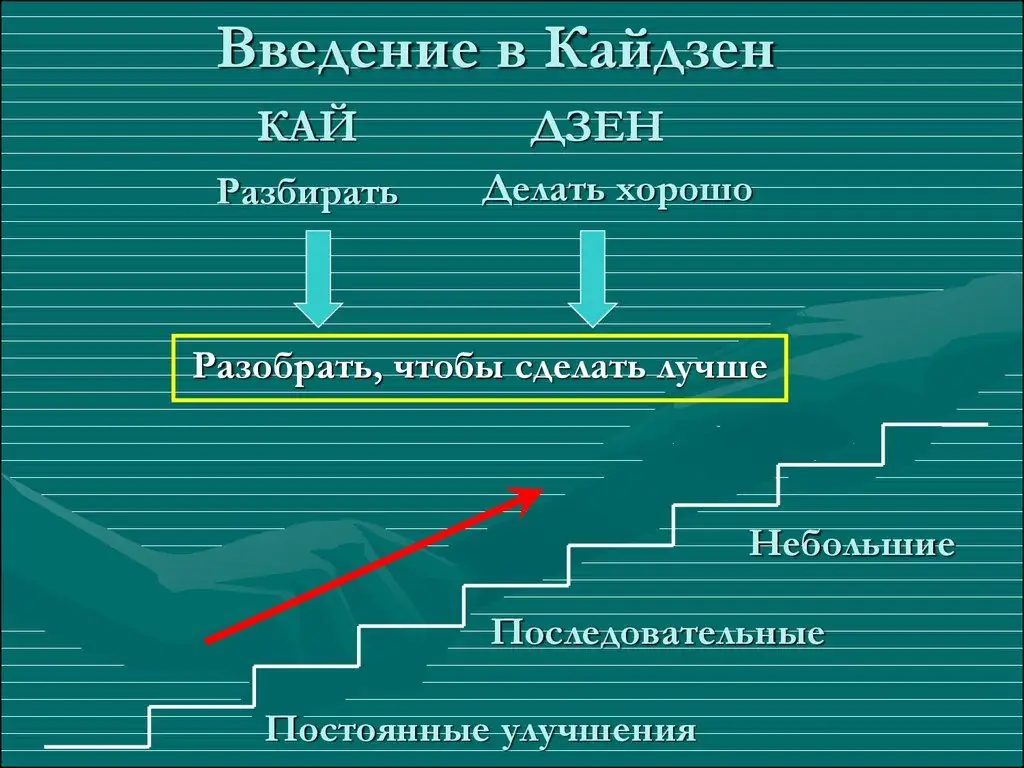

- פילוסופיית קייזן. אלה הם מנגנוני ניהול המבוססים על הרעיון של שיפור איכות מתמשך ויישומו התפעולי והשלבי. אסטרטגיית Kaizen מבוססת על ההצהרה כי אין גבול לשיפור תהליכי הייצור וכל חברה, ללא קשר לתחרותיות שלה, חייבת להתקדם.

- הרעיון של Six Sigma מבוסס על העובדה שאתה יכול לנהל את הייצור באמצעות עקרון המדידה של כל נתונים. מכיוון שנמדדים תהליכי ייצור, ניתן לעקוב אחריהם, ולשפר אותם, על ידי ניתוח, למשל, KPI של מדדי ביצוע מרכזיים. הרעיון נועד להפוך את כל תהליכי הייצור לחזויים ולצפוי, לשפר את הקיימים וליצור אלגוריתמי אופטימיזציה חדשים.

- שיפור יעילות הייצור, שיפור איכות המוצר המיוצר, תוך הפחתת עלויות - אלה משימותיה של מערכת הייצור הרזה.

יחדיו, שלושת המושגים הללו מראים כיצד ניתן לשפר באופן הדרגתי ורציף את איכות תהליכי הייצור ואת המוצר הסופי מבלי שייווצרו עלויות מיותרות.

לפיכך, הרדיקליות בניהול הייצור הוחלפה בפילוסופיה משולבת המשתמשת בעקרונות האידיאליסטיים של שיטות ליברליות של ניהול חברות ומיישמת מתודולוגיות וכלים יעילים לשיפור העבודה.

כלים רזים

נעשה שימוש בטכנולוגיות רזה בכל שלבי הפעילות של הארגון - החל מתכנון ראשוני של תהליכי ייצור ועד למכירת מוצרים לצרכן.

תהליך האופטימיזציה הרציף מתבצע באמצעות כלים Lean:

- תחזוקה פרודוקטיבית כוללת של ציוד - TPM (תחזוקה פרודוקטיבית כוללת).

- החלפה מהירה וציוד מחדש של מכשור "תוך דקה אחת" ו"נגיעה אחת "- SMED (החלפת דקה בודדת של מת) ו- OTED (החלפה אחת של מגע מת).

- ארגון של זרימת חומרים רציפה - CANBAN.

- ייצור משיכה - ייצור משיכה.

- מיפוי זרמי ערך - VSM (מיפוי ערך זרם).

- מערכת ניהול חומרים "בדיוק בזמן" - JIT (Just-In-Time).

- מערכת ניהול חזותית ומשוב אנדון.

- סטנדרטיזציה לביצוע עבודה - תהליכי הפעלה סטנדרטיים של SOP.

- הטכנולוגיה ליצירת מקום עבודה יעיל - 5S או 5S -CANDO.

- מערכת ניהול איכות כוללת - TQM (Total Quality Management).

כלים רזים פועלים בצורה כזו שהשיפור באיכות העבודה מוגדל ומוערך בכל שלבי ורמות הייצור.